一、車削細(xì)長軸產(chǎn)生彎曲變形的因素分析

在車床上車削細(xì)長軸采用的傳統(tǒng)裝夾方式主要有兩種:一種方式是:一夾一頂安裝;另一種方式是:兩頂尖安裝。這里主要分析一夾一頂?shù)难b夾方式。

通過用普通車床實(shí)際加工分析,車削細(xì)長軸彎曲變形的原因有:

1、切削力導(dǎo)致變形

在車削過程中,產(chǎn)生的切削力可以分解為軸向切削力PX、徑向切削力PY及切向切削力PZ。不同的切削力對(duì)車削細(xì)長軸時(shí)產(chǎn)生彎曲變形的影響是不同的。

徑向切削力PY的影響:徑向切削力是垂直作用在通過細(xì)長軸軸線水平平面內(nèi)的,由于細(xì)長軸的剛性較差,徑向切削力將會(huì)把細(xì)長軸頂彎,使其在水平面內(nèi)發(fā)生彎曲變形.徑向切削力對(duì)細(xì)長軸彎曲變形的影響。

2、切削熱產(chǎn)生的影響

車床加工工件時(shí)產(chǎn)生的切削熱,會(huì)引起工件熱變形伸長。由于在車削過程中,卡盤和尾架頂尖都是固定不動(dòng)的,因此兩者之間的距離也固定不變。這樣細(xì)長軸受熱后的軸向伸長量受到限制,導(dǎo)致細(xì)長軸受到軸向擠壓而產(chǎn)生彎曲變形。

由此可以看出,提高細(xì)長軸的加工精度問題,實(shí)質(zhì)上就是控制工藝系統(tǒng)的受力及受熱變形問題。

二、解決細(xì)長軸加工變形問題的措施

在細(xì)長軸加工過程中,為提高加工精度,應(yīng)根據(jù)不同的生產(chǎn)條件,采取不同的措施,才能保證細(xì)長軸的加工精度。

1、選擇合適的裝夾方法

在普通車床上車削細(xì)長軸的兩種傳統(tǒng)裝夾方式中,采用雙頂尖裝夾,工件定位準(zhǔn)確,容易保證同軸度。但用這種方法裝夾細(xì)長軸,其剛性較差,細(xì)長軸彎曲變形較大,而且容易產(chǎn)生振動(dòng).因此只適宜于安裝長徑比不大、加工余量較小、同軸度要求較高的工件。但是在我們單位加工細(xì)長軸通常采用一夾一頂?shù)难b夾方式,如果頂尖頂?shù)锰o,可能將細(xì)長軸頂彎外,或者阻礙車削時(shí)細(xì)長軸的受熱伸長,導(dǎo)致細(xì)長軸受到軸向擠壓而產(chǎn)生彎曲變形。另外卡爪夾緊面與頂尖孔可能不同軸,裝夾后會(huì)產(chǎn)生過定位,也能導(dǎo)致細(xì)長軸產(chǎn)生彎曲變形.所以采用一夾一頂裝夾方式時(shí),頂尖必須采用彈性活頂尖,使細(xì)長軸受熱后可以自由伸長,減少其受熱彎曲變形;還可以在卡爪與細(xì)長軸之間墊入一個(gè)開口鋼絲圈,以減少卡爪與細(xì)長軸的軸向接觸長度,消除安裝時(shí)的過定位,減少彎曲變形,以保證細(xì)長軸的加工精度。

2、直接減少細(xì)長軸受力變形

(1)采用傳統(tǒng)的跟刀架和中心架,相當(dāng)于在細(xì)長軸上增加了一個(gè)支撐,增加了細(xì)長軸的剛度,可有效地減少徑向切削力對(duì)細(xì)長軸的影響。

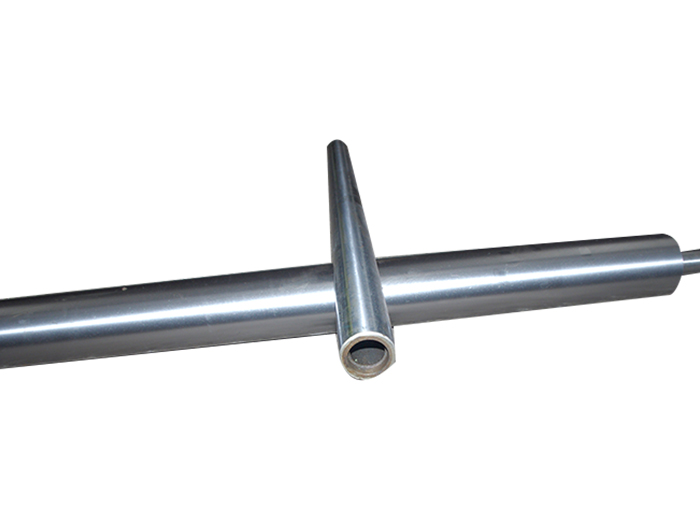

(2)采用軸向夾拉法車削細(xì)長軸,軸向夾拉車削是指在車削細(xì)長軸過程中,細(xì)長軸的一端由卡盤夾緊,另一端由專門設(shè)計(jì)的夾拉頭夾緊,夾拉頭給細(xì)長軸施加軸向拉力。

在車削過程中,細(xì)長軸始終受到軸向拉力,解決了軸向切削力把細(xì)長軸壓彎的問題。同時(shí)在軸向拉力的作用下,會(huì)使細(xì)長軸由于徑向切削力引起的彎曲變形程度減小;補(bǔ)償了因切削熱而產(chǎn)生的軸向伸長量,提高了細(xì)長軸的剛性和加工精度。

(3)采用反向切削法車削細(xì)長軸:反向切削法是指在細(xì)長軸的車削過程中,車刀由主軸卡盤向尾架方向進(jìn)給。這樣在加工過程中產(chǎn)生的軸向切削力使細(xì)長軸受拉,消除了軸向切削力引起的彎曲變形。同時(shí),采用彈性的尾架頂尖,可以有效地補(bǔ)償?shù)毒咧廖布芤欢蔚墓ぜ氖軌鹤冃魏蜔嵘扉L量,避免工件的壓彎變形。

(4)采用雙刀車削細(xì)長軸改裝車床中滑板,增加后刀架,采用前后兩把車刀同時(shí)進(jìn)行車削。兩把車刀,徑向相對(duì),前車刀正裝,后車刀反裝。兩把車刀車削時(shí)產(chǎn)生的徑向切削力相互抵消。工件受力變形和振動(dòng)小,加工精度高,適用于批量生產(chǎn)。

(5)采用磁力切削法車削細(xì)長軸:我們采用的磁力切削法的原理與反向切削法原理基本相同。在車削過程中,細(xì)長軸由于受到磁力拉伸的作用,可以減少細(xì)長軸加工時(shí)的彎曲變形,提高細(xì)長軸加工精度。